溶融亜鉛めっきとは

溶融亜鉛めっきは、鉄表面に亜鉛の皮膜を作り、空気や水分との接触を防ぐことによって、さびから”鉄”を守る技術です。他の表面処理法では得られない高い防食効果があり、”鉄”に対する最も優れた防錆法といえます。

この溶融亜鉛めっきには下記の特徴があります。

①耐食性に優れる

「保護皮膜作用」と「犠牲防食作用」という2つの特徴があり、これにより、素材をさびや腐食から防ぎます。

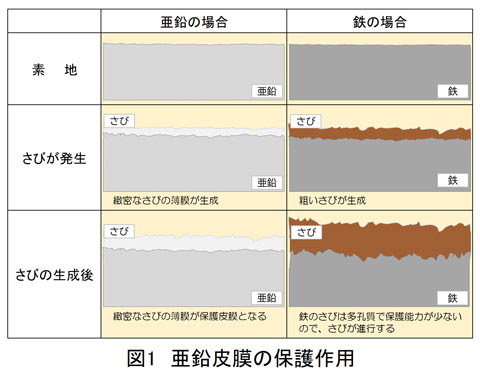

・保護皮膜作用:

亜鉛めっき皮膜により、鉄を保護すると同時に、亜鉛表面に緻密な酸化皮膜が生成し保護皮膜となることによって、腐食の進行が抑えられる。

この現象を鉄の場合と比較すると下図のようになります。

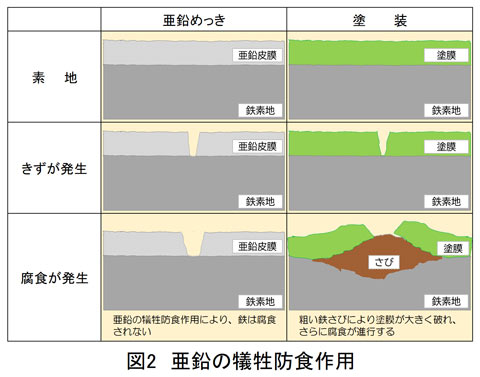

・犠牲防食作用:

亜鉛めっき皮膜になんらかの理由でキズが生じ、素地の鉄が露出したとしても、周囲の亜鉛が溶け出すことにより電気化学的に保護し、鉄の腐食を抑制する。

この現象を塗装で赤さびが発生する場合と比較すると下図のようになります。

②経済性に優れる

溶融亜鉛めっきは、他の防錆法と比較してイニシャルコストも低く、また、長期間の防食効果によりメンテナンスフリーとなり、経済的に長期防錆を維持することができます。

③密着性に優れる

塗装や電気めっきとは異なり、亜鉛と鉄から形成される「合金層」により強固に密着しているため、衝撃、摩擦などによって剥離することがありません。

④隅から隅までめっきができる

溶けた亜鉛に浸漬するので、中空体など手の届かない部分や、目に見えない部分にも均等にめっきができます。たとえば細い曲管のようなものでも、内外面に完全にめっきができます。

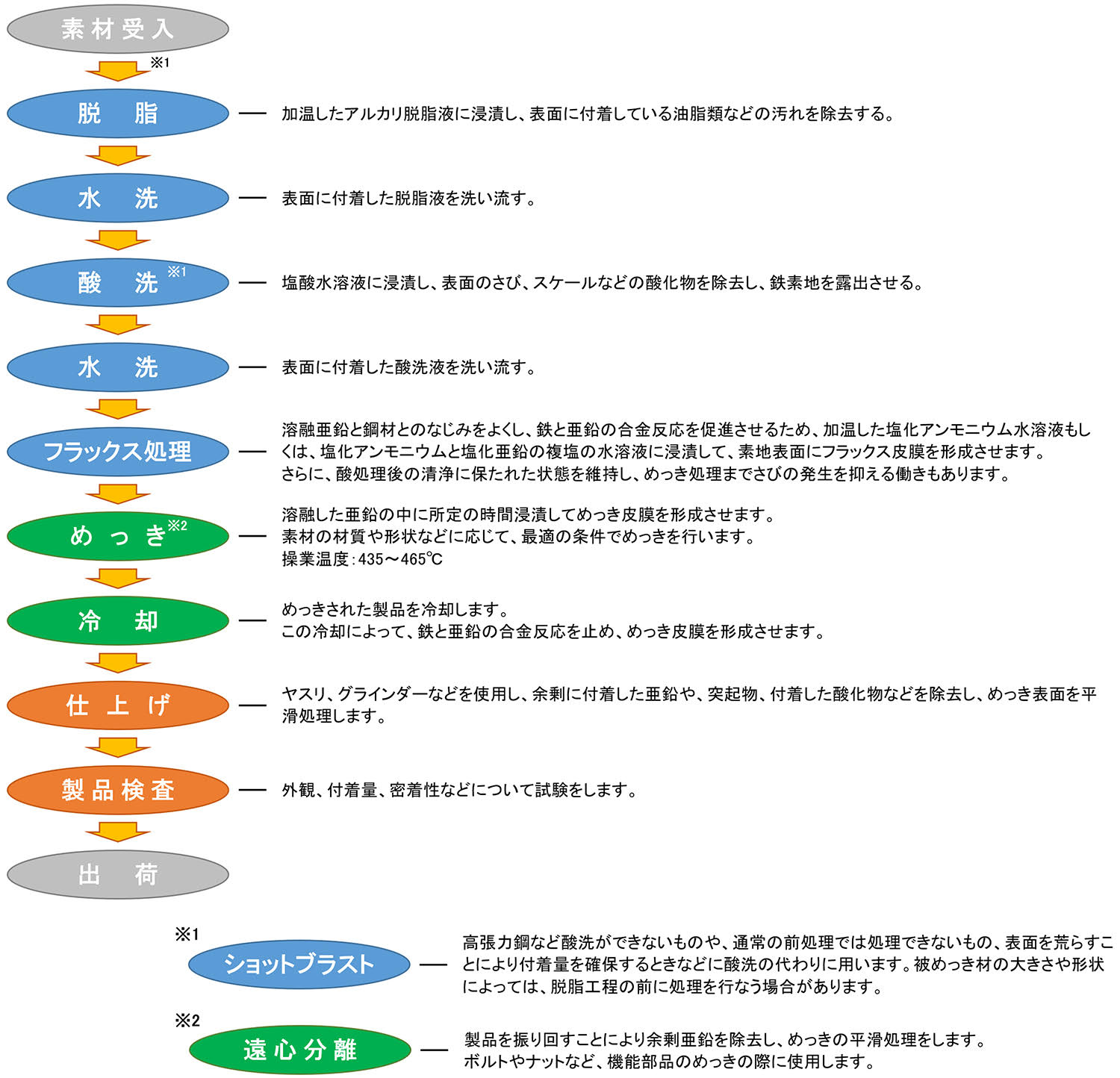

めっき工程

溶融亜鉛めっきの工程は下記の通りです。

めっき規格

溶融亜鉛めっきに関する規格には、日本産業規格:JIS H 8641(溶融亜鉛めっき)があります。

下記に、抜粋したものを示します。

①種類(箇条:4)

表 種類の記号

| 種類の記号 | 適用例(参考) |

|---|---|

| HDZT 35 | 厚さ5mm以下の素材、直径12mm以上のボルト・ナット、厚さ2.3mmを超える座金などで、遠心分離によって亜鉛のたれ切りをするもの又は機能上薄い膜厚が要求されるもの |

| HDZT 42 | 厚さ5mmを超える素材で、遠心分離によって亜鉛のたれ切りをするもの又は機能上薄い膜厚が要求されるもの |

| HDZT 49 | 厚さ1mm以上の素材、直径12mm以上のボルト・ナット及び厚さ2.3mmを超える座金 |

| HDZT 56 | 厚さ2mm以上の素材 |

| HDZT 63 | 厚さ3mm以上の素材 |

| HDZT 70 | 厚さ5mm以上の素材 |

| HDZT 77 | 厚さ6mm以上の素材 |

| 注 適用例の欄に示す厚さ及び直径は、公称寸法による。 | |

②膜厚(箇条:7.3)

めっき皮膜の膜厚は、電磁式膜厚計で測定する。ただし、膜厚計による測定が困難な場合(例えば、小型部品、表面が粗いめっき面)は、付着量による膜厚測定とする。この場合に必要な試験片は、注文者が提供する。

表 種類の記号及び膜厚

単位 μm

| 種類の記号 | 膜厚 |

|---|---|

| HDZT 35 | 35以上 |

| HDZT 42 | 42以上 |

| HDZT 49 | 49以上 |

| HDZT 56 | 56以上 |

| HDZT 63 | 63以上 |

| HDZT 70 | 70以上 |

| HDZT 77 | 77以上 |

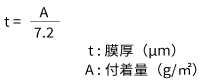

③付着量による膜厚(箇条:8.3)

付着量は、JIS H 0401(溶融亜鉛めっき試験方法)の付着量試験(箇条6)により測定し、めっき皮膜の密度(7.2g/m2)から下式によって膜厚に換算する。

※JIS H 8641:2021(溶融亜鉛めっき)より抜粋(掲載許可済)

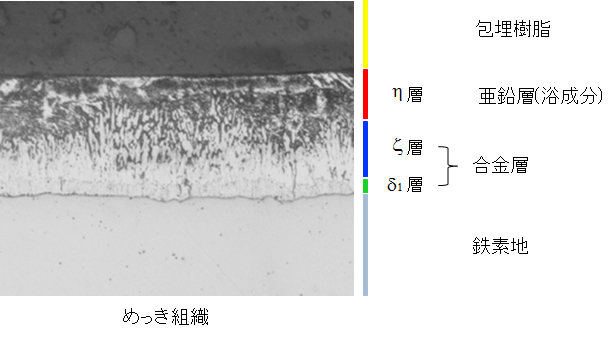

めっき組織

鉄と亜鉛の合金反応で形成された合金層と、合金層の上に付着する亜鉛層(浴成分)の二つの層から成り立っています。鉄素地に近いほうから、δ1(デルタワン)層、ζ(ツエータ)層および、η(イータ)層(浴成分)と呼びます。

耐食性

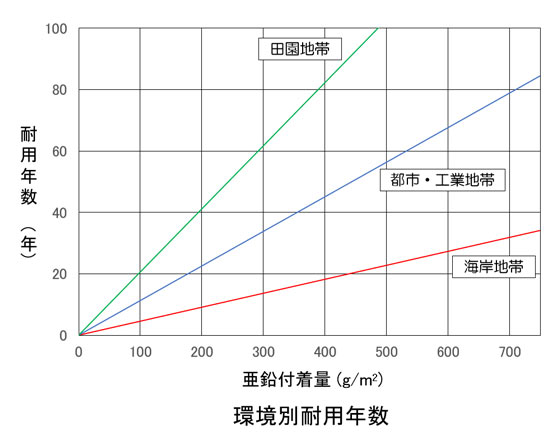

大気中での耐食性

大気中での溶融亜鉛めっきの腐食速度は使用環境によって異なりますが、同一条件で使用される場合の寿命は、めっきの付着量にほぼ比例します。また、耐用年数は、めっき皮膜の90%が消失するまでの期間で表し、めっきの腐食速度とめっきの付着量から次式により算出します。

耐用年数 = 亜鉛付着量(g/m2) / 腐食速度(g/m2・年)×0.9

日本での使用環境別の溶融亜鉛めっきの腐食速度および、耐用年数は下表のようになります(めっき付着量:550g/m2の場合)。

表 使用環境別亜鉛腐食速度(JIS H 8641 溶融亜鉛めっき(2007)より)

| 暴露試験 地域 | 平均腐食速度 (g/m2/年) | 耐用年数 (年) |

|---|---|---|

| 都市・ 工業地帯 |

8.0 | 62 |

| 田園地帯 | 4.4 | 113 |

| 海岸地帯 | 19.6 | 25 |

亜鉛地金

蒸留亜鉛地金1種を使用した一般的な溶融亜鉛めっきだけでなく、最純亜鉛地金を使用し、環境負荷物質をほとんど含まない、環境対応型の溶融亜鉛めっきにも対応可能です。下表に、使用地金の成分表を示します(JIS H 2107亜鉛地金 より抜粋)。

表 化学成分

単位 %

| 種類 | Zn | Pb | Cd | Fe | Sn | Cu | Al |

|---|---|---|---|---|---|---|---|

| 最純亜鉛地金 | 99.995以上 | 0.003以下 | 0.002以下 | 0.002以下 | 0.001以下 | 0.001以下 | 0.001以下 |

| 蒸留亜鉛地金1種 | 98.5以上 | 1.3以下 | 0.2以下 | 0.025以下 | - | - | - |

亜鉛めっきで見られる諸現象

亜鉛めっきでは、特有の外観上の諸現象が見られます。ただし、外観上であり、耐食性能については影響を及ぼすものではありません。

・めっきやけ

写真 めっきやけ

亜鉛めっきのめっき皮膜は、鉄-亜鉛合金層とその上に形成される浴成分層から成っています。”やけ”は、鉄と亜鉛の合金反応が進み、合金層がめっき表面まで発達した状態で、外観は、金属光沢のない、暗灰色となります。

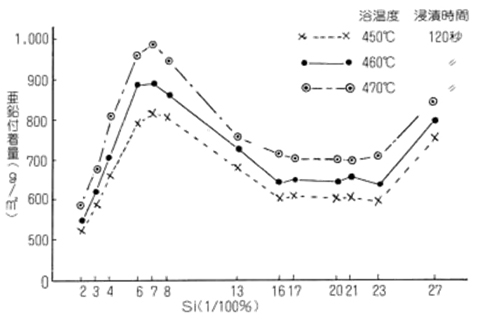

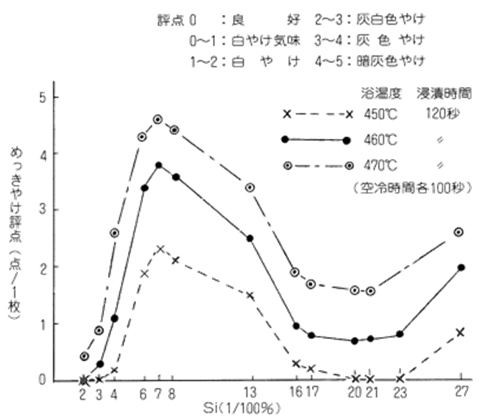

”やけ”の発生要因にはいくつか挙げられますが、そのうちのひとつに鋼材中の化学成分が挙げられます。一般的に、鋼材中に含まれるSi,Mn,Pなどは、いずれもその含有量が増加すると鉄と亜鉛の合金反応が活発になり、”やけ”の発生につながります。さらに、この中で最も鉄-亜鉛合金反応に影響があるといわれているのが、ケイ素(Si)です。その含有量と付着量ならびにめっきやけとの関係を図1,図2に示します。

0.05~0.12%の範囲では鉄と亜鉛合金反応が非常に活発となり、やけやすい傾向を示します。また、0.16~0.23%の範囲では合金反応はやや抑制されますが、0.24%を越すと再び活発となります。ただし、光沢のあるめっき面とやけめっき面とでは、耐食性の差は殆どありません。

図1 亜鉛付着量とSi量との関係

図2 めっきやけ評点とSi量との関係

※写真および、グラフ:「溶融亜鉛めっきに対する化学成分の影響(亜鉛めっき鋼構造物研究会パンフレット)」より

・白さび

めっき表面に白墨の粉が付着しているような外観が見られる場合があります。これを”白さび”と呼びますが、これは、かさばった亜鉛酸化物がめっき表面に形成された状態で、亜鉛めっきが、雨水や結露、海水飛沫などの湿潤雰囲気(乾燥しにくい状態)にある場合に発生します。ただし、めっき表面には保護性皮膜が形成されているので、耐食性には影響はありません。発生を防止するには、風通しの良い場所で保管することにより、なるべく雨や露にさらさないことが必要です(運搬時も同様)。

写真 白さび

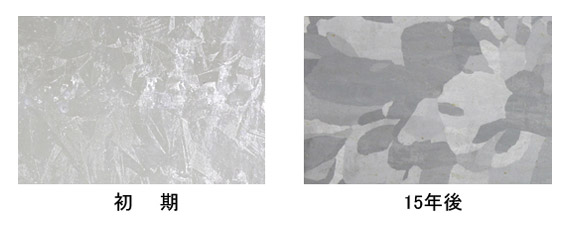

・経年変化

めっき直後から、めっき皮膜の表面では酸化皮膜の生成が始まっています。ただし、ごく薄い皮膜であるため、光は透過でき金属光沢を見ることが出来ます。その後、この酸化皮膜が次第に厚くなると光の透過が弱まり、光沢が失われていきます。

写真 経年変化

使用上の注意点

下記に注意点を記載しますのでご配慮ください。また、使用方法によっては例外があることがありますので、弊社担当にご確認ください。

- 高温で溶かした亜鉛に鋼材を浸すため、加工物の重量や大きさに制限があります。

- 熱による歪みが生じる場合があります。

- 密封した部分や空洞にはめっきができません。

- めっき後の加工(曲げや切断など)や、溶接は避けてください。

【異種金属との接触】

亜鉛めっきとステンレスなどの異種金属を接触した場合、使用される環境においては接触部分近傍での腐食速度が速くなることがあります。特に、海塩粒子の飛来の多いところではこの傾向が強くなります。これにより、早期腐食の恐れもあるため、亜鉛めっきと異種金属との直接接触は避けてください。やむを得ない場合は、直接接触しない処置(絶縁ワッシャーや塗装など)が必要です。

【使用環境への配慮】 通常亜鉛めっき等の使用が適さないような厳しい特殊な環境では性能が十分発揮されず、早期に赤錆が発生するケースがあります。下記のような環境での使用時はご注意下さい。場合に応じて影響を回避する対応策を併用した使用を検討いただくようご配慮ください。

- 海水中、水中、水(雨水、アルカリ水等)が溜まる環境

- 腐食促進因子が混入する環境(地際、火山灰、酸性雨、産業廃棄物、排煙、アンモニアガス等ガス類、薬品類など)

製作上の留意点

溶融亜鉛めっきの特性を正しく理解して使用していただくために、素材や、設計、製作上での留意点がありますので、ご配慮ください。

【溶融亜鉛めっきに適さない素材】

下表に該当する表面状態または構造の場合、そのままめっきすると不めっき等の使用上支障がある欠陥を生じる恐れがあるため、事前に協議する必要があります。

表 めっきに適さない素材(参考:JIS H 8641附属書JAより)

| 分類 | 現象 |

|---|---|

|

表面 |

2枚板、深いロールきずなどの材料きずがあるもの。 |

| なし肌状、孔食状などの、甚だしい腐食があるもの。 | |

| 素材表面にさび、汚れ、付着物(油、塗料)などがあり、前処理工程の脱脂又は酸化物の除去処理を行っても除去されないもの。 | |

| 極端な赤さび、異常酸化層などによって地肌が平滑でないもの。 | |

| レーザー切断、高周波曲げなどによって、平滑であるが酸化層の異常が激しいもの。 | |

| 鋳物の砂かみ、巣、溶接部のピットなどのあるもの。 | |

| 構造 | 作業中破損又は変形のおそれのある構造のもの。 |

| ブラスト処理をするときに、死角をもつ構造のもの。 | |

| 空気を密閉した中空体のもの。 | |

| 溶融亜鉛が容易に流入及び流出しないもの。 | |

| めっき浴中に浸せきしても空気の一部が逃げない構造のもの。 |

【設計・製作】

設計・製作上の留意点については、下記リンクをご参考ください。

https://jlzda.gr.jp/zinc/hot-dip-galvanizing/design

日本鉱業協会 鉛亜鉛需要開発センター(溶融亜鉛めっきについて/設計・補修)

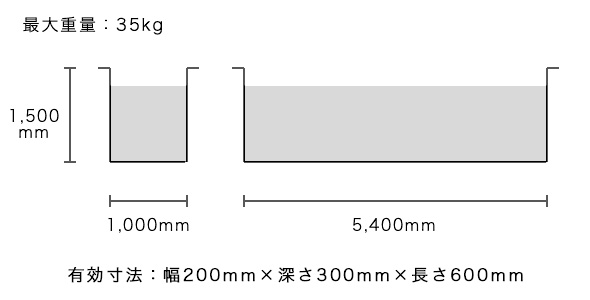

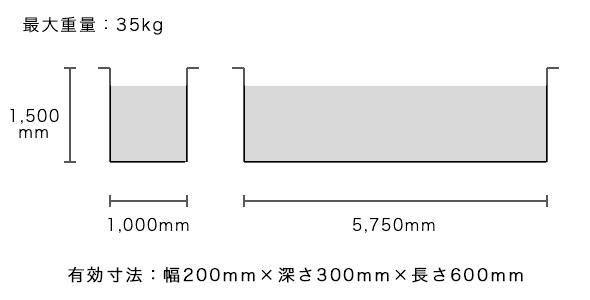

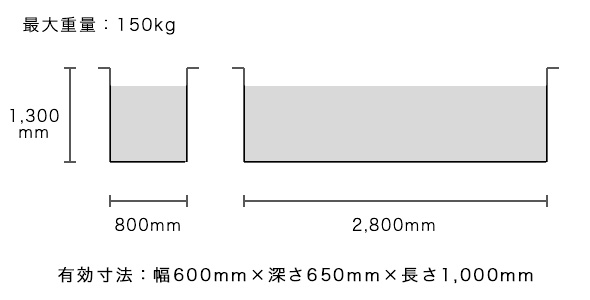

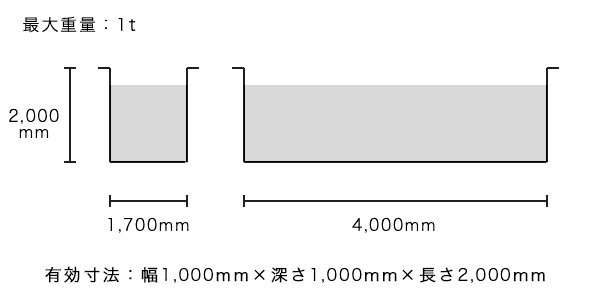

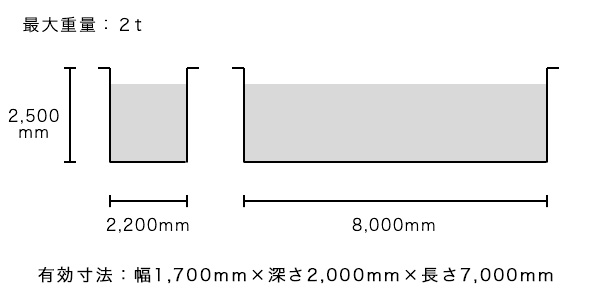

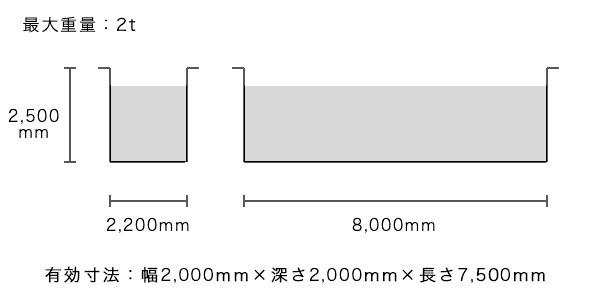

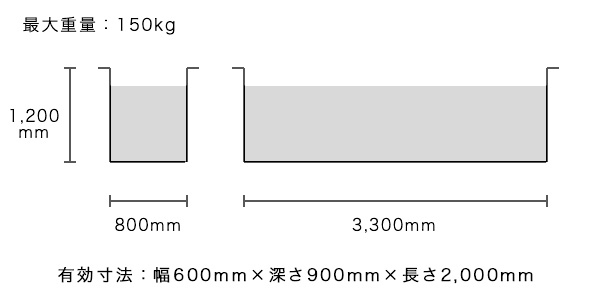

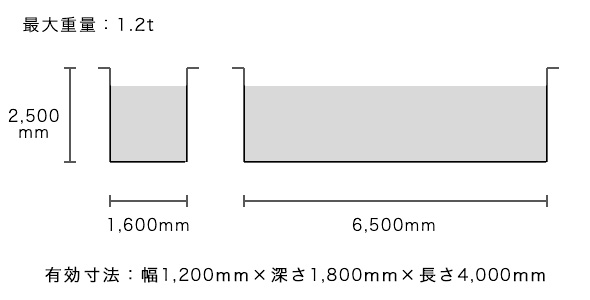

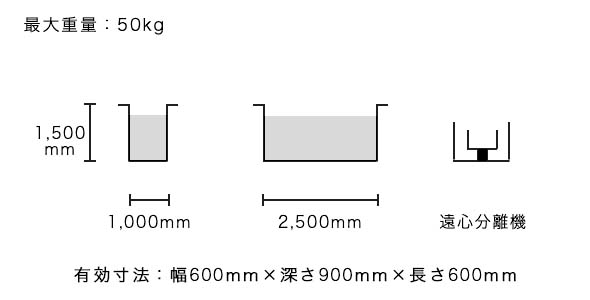

めっき可能サイズ

※有効寸法以上の製品については、担当者相談へご相談ください。

瑞穂工場

ミナト西工場

半田東工場

名古屋工場

お問い合わせ

KOWA Kentucky, Inc. (English)

KOWA Kentucky, Inc. (English) 兴和(山东)机械有限公司 (中文)

兴和(山东)机械有限公司 (中文)